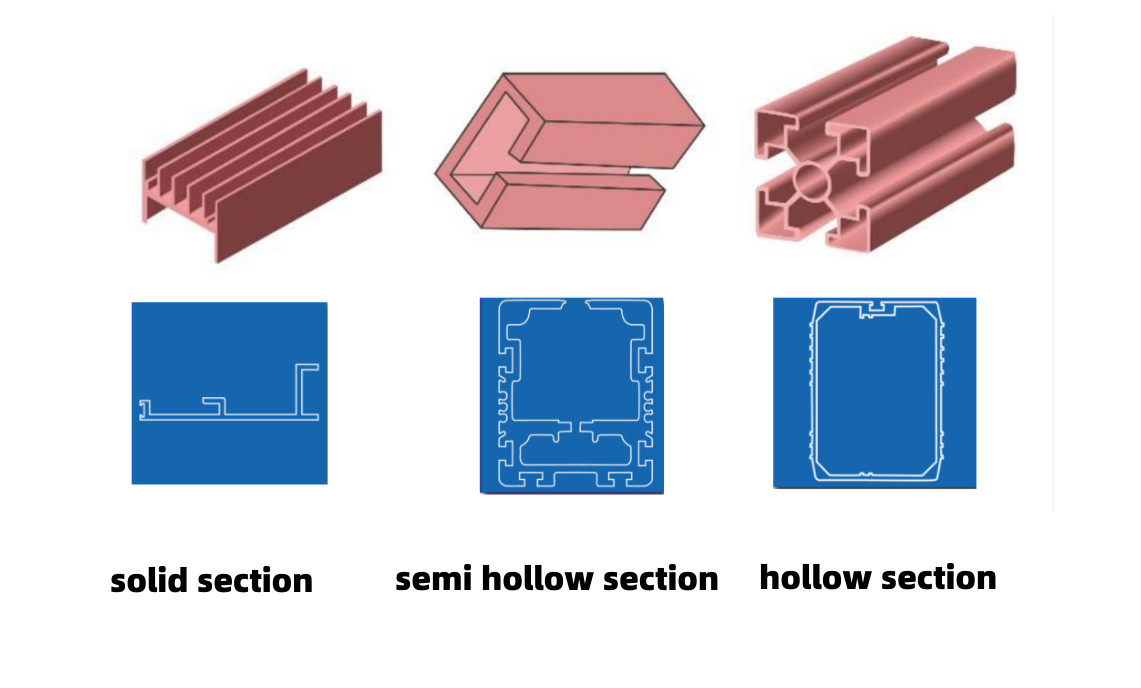

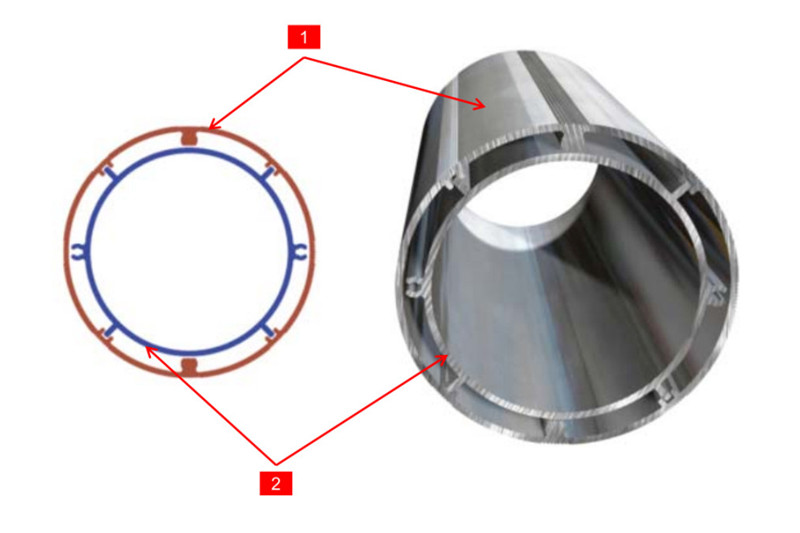

Ngành đùn nhôm được chia thành ba loại:

Phần rắn: chi phí sản phẩm thấp, chi phí khuôn thấp

Phần bán rỗng: khuôn dễ bị hao mòn và vỡ, giá thành sản phẩm và chi phí khuôn cao

Tiết diện rỗng: chi phí sản phẩm và chi phí khuôn cao, chi phí khuôn cao nhất cho các sản phẩm xốp

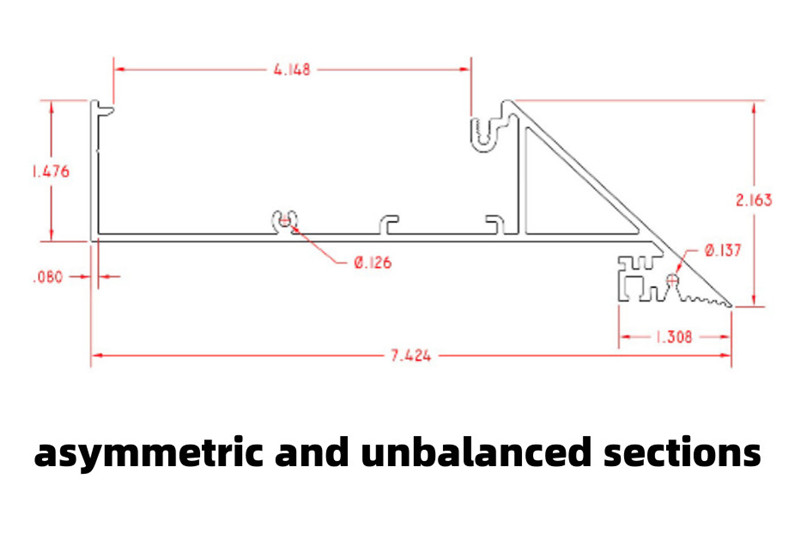

1.Tránh các phần không đối xứng và mất cân bằng

Các phần không đối xứng và không cân bằng làm tăng độ phức tạp của quá trình đùn, đồng thời, dễ xảy ra các vấn đề về chất lượng, chẳng hạn như độ chính xác về kích thước và độ phẳng khó đảm bảo, các bộ phận bị cong vênh và xoắn, hiệu quả sản xuất thấp và khuôn dễ bị mòn và rách trong quá trình sản xuất hàng loạt.

Phần đùn nhôm càng không đối xứng hoặc mất cân bằng thì càng khó đảm bảo độ thẳng, góc và độ chính xác về kích thước khác.

Mặc dù có thể tạo ra các hình dạng không đối xứng và không cân bằng, kim loại ít có khả năng chảy vào các khu vực hẹp và không đều trong quá trình đùn, nơi có thể dễ dàng xảy ra biến dạng hoặc các vấn đề về chất lượng khác.

Ngoài ra, ngay cả khi có thể đùn các hình dạng không đối xứng và không cân bằng, chi phí dụng cụ cao hơn và chi phí sản xuất cao hơn do tốc độ đùn chậm hơn, cuối cùng sẽ dẫn đến chi phí xử lý khuôn và chi phí sản xuất cao hơn.

Số lượng cạnh và kênh trong cấu hình đùn càng nhiều thì độ chính xác càng thấp và chi phí càng cao.

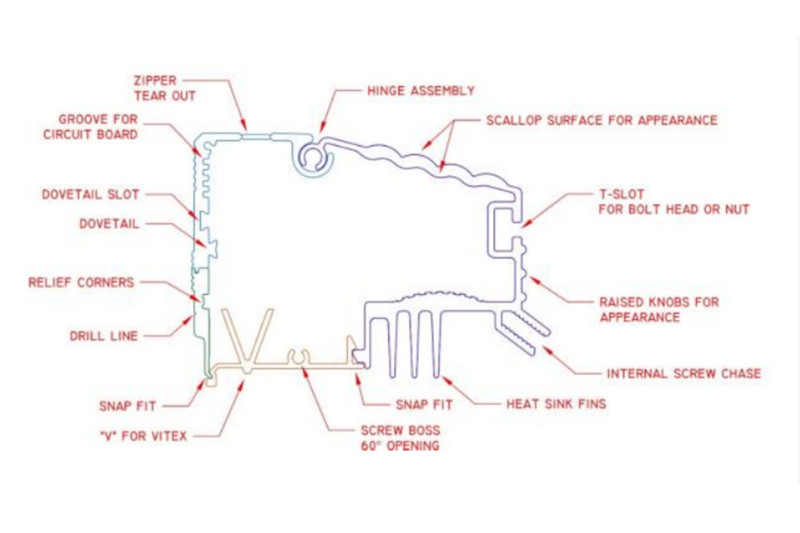

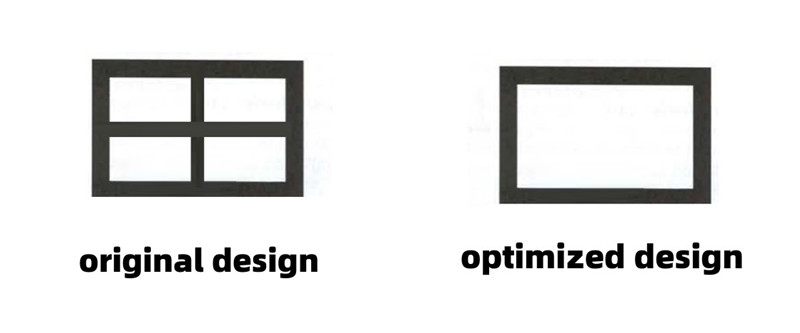

2. Hình dạng mặt cắt càng đơn giản càng tốt

Một số kỹ sư thiết kế sản phẩm thiết kế quá nhiều chi tiết trong một sản phẩm nhôm đùn. Mặc dù ưu điểm độc đáo của nhôm đùn là có thể thêm lỗ, khe hoặc chốt vít vào phần đùn, nhưng điều này sẽ dẫn đến thiết kế khuôn rất phức tạp, hoặc không thể đùn được, với chi phí sản xuất rất tốn kém.

Khi phần đùn quá phức tạp, có thể cân nhắc sử dụng hai hoặc nhiều phần để đùn.

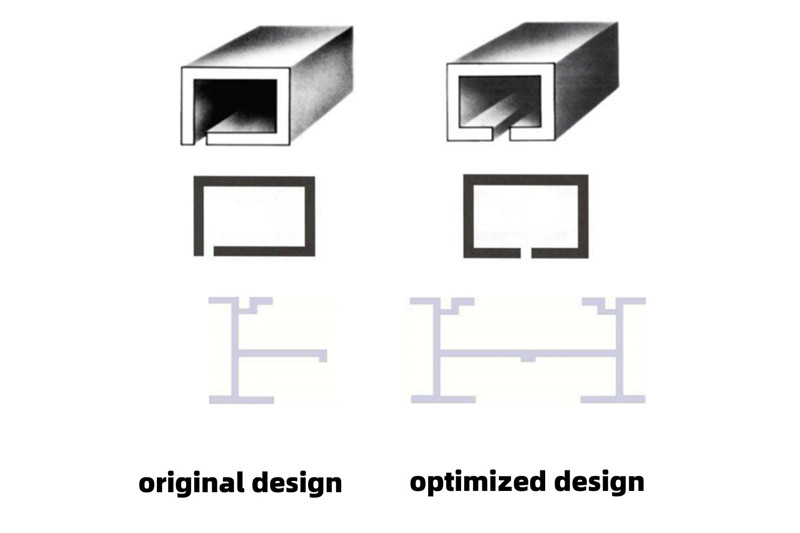

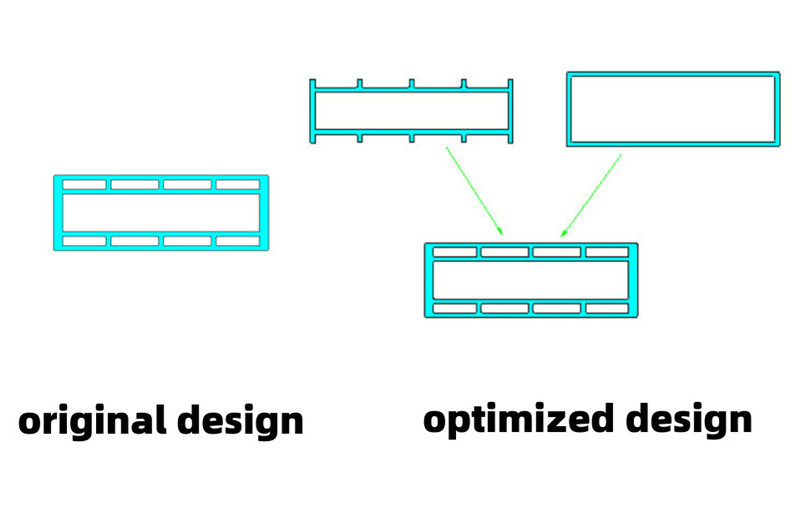

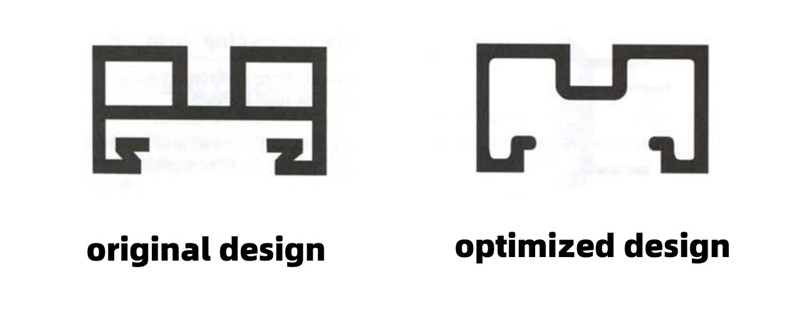

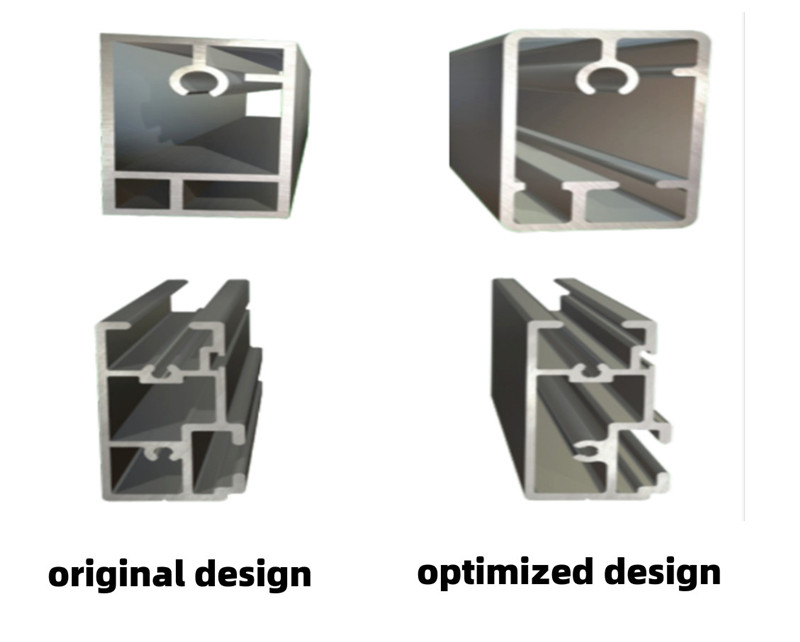

3. Mặt cắt rỗng xốp được tối ưu hóa thành mặt cắt rỗng một lỗ

Bằng cách tối ưu hóa phần rỗng xốp thành phần rỗng một lỗ, cấu trúc khuôn có thể được đơn giản hóa và tiết kiệm chi phí.

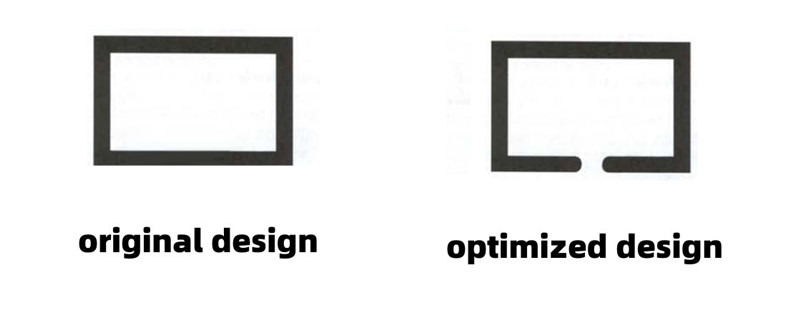

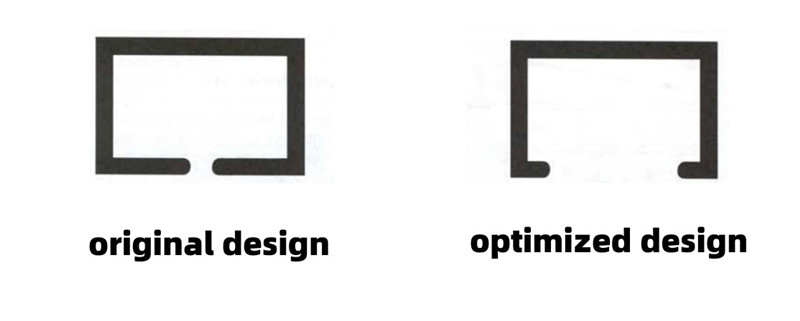

4. Mặt cắt rỗng được tối ưu hóa thành mặt cắt bán rỗng

Bằng cách tối ưu hóa phần rỗng thành phần bán rỗng, cấu trúc khuôn có thể được đơn giản hóa và tiết kiệm chi phí.

5. Mặt cắt bán rỗng được tối ưu hóa thành mặt cắt đặc

Bằng cách tối ưu hóa phần bán rỗng thành phần đặc, cấu trúc khuôn có thể được đơn giản hóa và tiết kiệm chi phí.

6.Tránh phần xốp

Các phần xốp có thể được tối ưu hóa thông qua thiết kế để giảm chi phí khuôn mẫu và khó khăn trong quá trình gia công và sản xuất.

Biên tập bởi May Jiang từ MAT Aluminum

Ngày 16 tháng 1 năm 2023

Thời gian đăng: 18-02-2023