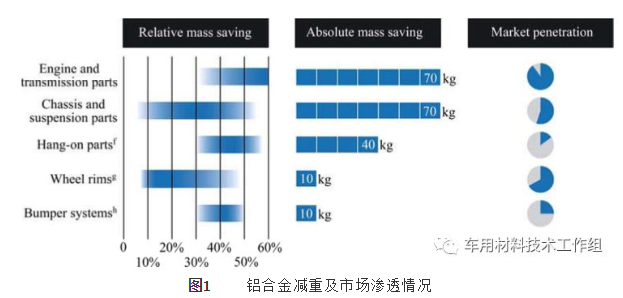

Ngành công nghiệp ô tô châu Âu nổi tiếng với sự tiên tiến và sáng tạo cao. Với việc thúc đẩy các chính sách tiết kiệm năng lượng và giảm khí thải, nhằm giảm mức tiêu thụ nhiên liệu và lượng khí thải carbon dioxide, hợp kim nhôm được cải tiến và thiết kế sáng tạo đã được sử dụng rộng rãi trong thiết kế ô tô. Theo thống kê, trong mười năm qua, lượng nhôm trung bình được sử dụng trong xe du lịch đã tăng gấp đôi, và việc giảm trọng lượng của hợp kim nhôm được thể hiện trong Hình 1 bên dưới. Dựa trên các khái niệm thiết kế sáng tạo, xu hướng này sẽ tiếp tục trong vài năm tới.

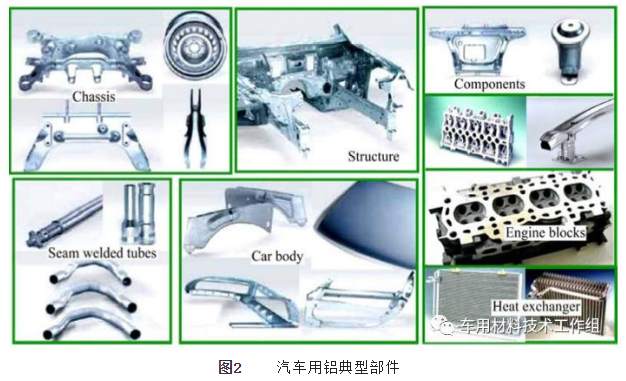

Trong quá trình phát triển vật liệu nhẹ, hợp kim nhôm đang phải đối mặt với sự cạnh tranh khốc liệt với các vật liệu mới khác, chẳng hạn như thép cường độ cao, vẫn có thể duy trì độ bền cao sau khi thiết kế thành mỏng. Ngoài ra, còn có vật liệu composite magie, titan, thủy tinh hoặc sợi carbon, loại sau đã được sử dụng rộng rãi trong ngành hàng không vũ trụ. Hiện nay, khái niệm thiết kế đa vật liệu đã được tích hợp vào thiết kế ô tô và đang có những nỗ lực để áp dụng các vật liệu phù hợp cho các bộ phận phù hợp. Một thách thức rất quan trọng là vấn đề kết nối và xử lý bề mặt, và nhiều giải pháp khác nhau đã được phát triển, chẳng hạn như khối động cơ và các thành phần hệ thống truyền lực, thiết kế khung (Audi A2, A8, BMW Z8, Lotus Elise), kết cấu tấm mỏng (Honda NSX, Jaguar, Rover), hệ thống treo (DC-E class, Renault, Peugeot) và thiết kế các thành phần kết cấu khác. Hình 2 cho thấy các thành phần nhôm được sử dụng trong ô tô.

Chiến lược thiết kế BIW

Thân xe là bộ phận nặng nhất của một chiếc xe thông thường, chiếm 25% đến 30% trọng lượng của xe. Có hai thiết kế kết cấu trong thiết kế thân xe.

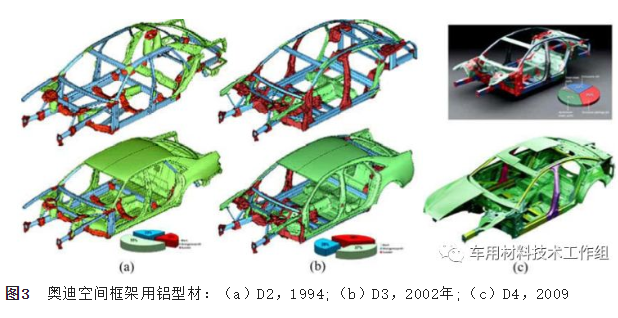

1. “Thiết kế khung không gian hồ sơ” dành cho xe ô tô cỡ nhỏ và vừa: Audi A8 là một ví dụ điển hình, thân xe màu trắng nặng 277 kg, bao gồm 59 thanh thép (61 kg), 31 chi tiết đúc (39 kg) và 170 tấm kim loại (177 kg). Chúng được ghép nối bằng phương pháp tán đinh, hàn MIG, hàn laser, hàn kết hợp khác, dán keo, v.v.

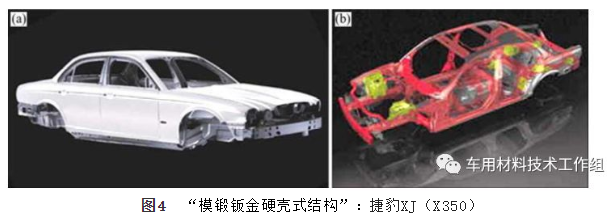

2. “Cấu trúc liền khối kim loại tấm rèn khuôn” dành cho các ứng dụng ô tô có công suất từ trung bình đến lớn: ví dụ, Jaguar XJ (X350), mẫu xe đời 2002 (như thể hiện trong Hình 4 bên dưới), “thân xe liền khối dập khối lượng 295 kg”, thân xe màu trắng, bao gồm 22 thanh giằng (21 kg), 15 chi tiết đúc (15 kg) và 273 chi tiết kim loại tấm (259 kg). Các phương pháp kết nối bao gồm liên kết, tán đinh và hàn MIG.

Ứng dụng hợp kim nhôm trên thân xe

1. Hợp kim Al-Mg-Si cứng theo thời gian

Hợp kim dòng 6000 chứa magiê và silic, hiện được sử dụng trong các tấm thân xe ô tô với các tên gọi A6016, A6111 và A6181A. Tại Châu Âu, hợp kim EN-6016 1-1,2mm có khả năng định hình và chống ăn mòn tuyệt vời, được sử dụng rộng rãi.

2. Hợp kim Al-Mg-Mn không xử lý nhiệt

Nhờ khả năng tôi cứng ứng suất cao đặc trưng, hợp kim Al-Mg-Mn thể hiện khả năng định hình tuyệt vời và độ bền cao, được sử dụng rộng rãi trong sản xuất tấm cán nóng và cán nguội ô tô, cũng như ống thủy lực. Ứng dụng trong khung gầm hoặc bánh xe thậm chí còn hiệu quả hơn nhờ việc giảm khối lượng các bộ phận chuyển động không treo, giúp tăng cường sự thoải mái khi lái xe và giảm tiếng ồn.

3. Thanh nhôm định hình

Tại châu Âu, các khái niệm xe hơi hoàn toàn mới đã được đề xuất dựa trên thiết kế thanh nhôm định hình, ví dụ như khung hợp kim nhôm và các cấu trúc phụ phức tạp. Tiềm năng tuyệt vời cho thiết kế phức tạp và tích hợp chức năng khiến chúng trở nên phù hợp nhất cho sản xuất hàng loạt tiết kiệm chi phí. Do quá trình dập khuôn đòi hỏi phải tôi luyện, nên hợp kim tôi luyện tuổi 6000 có độ bền trung bình và 7000 có độ bền cao được sử dụng. Khả năng định hình và độ bền cực đại được kiểm soát thông qua quá trình tôi luyện tuổi bằng cách gia nhiệt tiếp theo. Thanh hợp kim nhôm định hình chủ yếu được sử dụng trong thiết kế khung, dầm va chạm và các bộ phận va chạm khác.

4. Đúc nhôm

Đúc là các bộ phận nhôm được sử dụng rộng rãi nhất trong ô tô, chẳng hạn như khối động cơ, đầu xi-lanh và các bộ phận khung gầm đặc biệt. Ngay cả động cơ diesel, vốn đã tăng đáng kể thị phần tại châu Âu, cũng đang chuyển sang đúc nhôm do nhu cầu về độ bền và độ cứng ngày càng tăng. Đồng thời, đúc nhôm cũng đang được sử dụng trong thiết kế khung, chi tiết trục và các bộ phận kết cấu, và hợp kim nhôm AlSiMgMn mới đúc áp suất cao đã đạt được độ bền và độ dẻo cao hơn.

Nhôm là vật liệu được lựa chọn cho nhiều ứng dụng ô tô như khung gầm, thân xe và nhiều bộ phận kết cấu khác nhờ mật độ thấp, khả năng định hình tốt và khả năng chống ăn mòn tốt. Nhôm được sử dụng trong thiết kế kết cấu thân xe có thể giảm trọng lượng ít nhất 30% nếu đáp ứng các yêu cầu về hiệu suất. Ngoài ra, hợp kim nhôm có thể được ứng dụng cho hầu hết các bộ phận của vỏ xe hiện tại. Trong một số trường hợp yêu cầu độ bền cao, hợp kim dòng 7000 vẫn có thể duy trì được ưu điểm về chất lượng. Do đó, đối với các ứng dụng khối lượng lớn, giải pháp giảm trọng lượng bằng hợp kim nhôm là phương pháp kinh tế nhất.

Biên tập bởi May Jiang từ MAT Aluminum

Thời gian đăng: 08-12-2023